鋁型材下箱體作為當下市場中應用最為廣泛的電池包下箱體制造工藝,接下來,讓我們從材料、工藝、結構、性能、成本這幾個核心維度,共同探尋鋁型材下箱體的關鍵信息。

概述:借助擠壓模具,能夠一次性成型出帶有多個空腔的鋁合金邊框。隨后,將多段邊框通過焊接、鉚接等工藝進行拼接,最終構建出完整的箱體框架。

項目 | 說明 |

|---|---|

材料選型 | 一般選用鋁合金 6061 T6 與 6063 T6;其中 6061 T6 強度更高,6063 T6 則更易成型。 |

關鍵工藝 | 1、鋁型材擠出;2、攪拌摩擦焊;3、氬弧焊;4、機加工 |

結構設計 | 1、邊框和橫縱梁壁厚一般≥1.5mm;2、邊框寬度一般為 25~30mm。 |

性能 | 1、機械性能:在碰撞、擠壓等場景下表現優異; 2、熱管理:易于集成液冷系統; 3、耐腐蝕性:表面氧化膜可實現天然耐大氣腐蝕,防腐性能優異。 |

成本 | 產品成本一般為 40~50 元 /kg,且模具費用較低。 |

其他優勢 | 設計靈活性強、制樣周期短,同時工藝成熟度高,適配性廣。 |

鋁型材加工工藝流程

依照 “原料成型→精密加工→部件裝配→質量檢測” 的邏輯順序,對各工序的核心操作及其目的予以提煉:

1.鋁型材擠出:鋁合金加熱后經模具擠出,形成帶多空腔的長條型材,打箱體邊框基礎

2.邊框單件加工:切割、銑削型材,制成尺寸精準的單個邊框零件(如上下邊框、橫縱梁)

3.框架拼接焊接:將邊框零件拼合,用焊接固定成箱體基礎骨架

4.打磨:去除焊瘤、毛刺,修平焊接處,避免劃傷后續部件、減少應力集中

5.冷板安裝面 CNC:數控加工液冷板安裝面,保證平面度與孔位精度,適配液冷板裝配

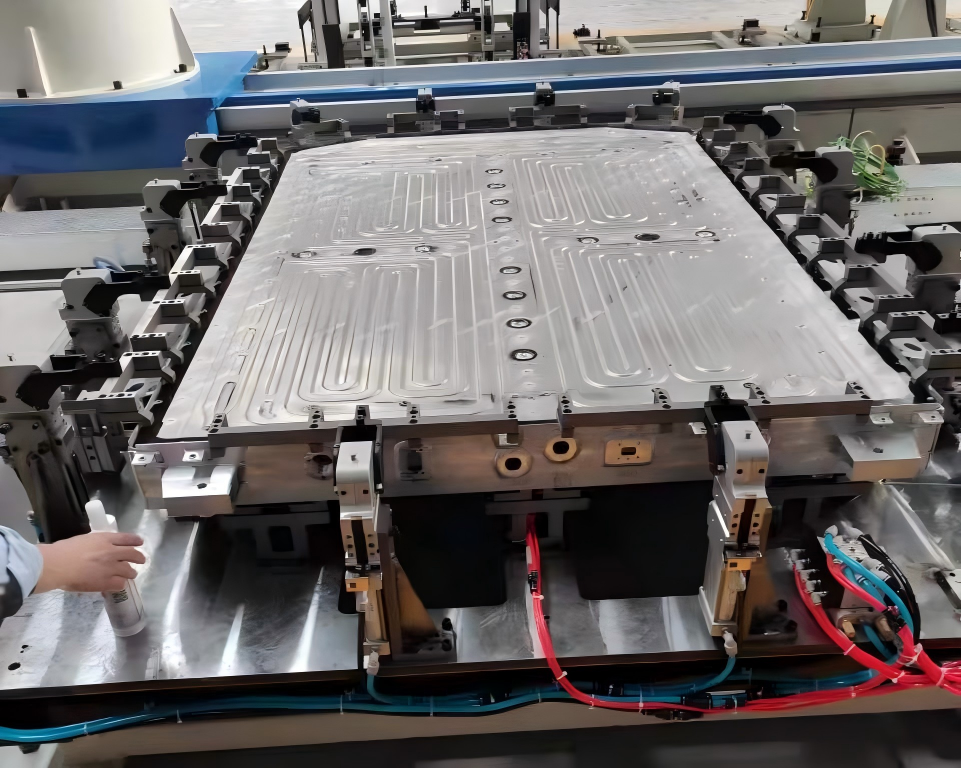

6.液冷板裝配:將液冷板對準安裝面固定,為熱管理系統集成做準備

7.攪拌摩擦焊:焊接液冷板與框架接縫,實現高強度連接與液冷通道密封

8.總成 CNC:加工箱體整體關鍵部位(如上蓋配合面、安裝孔),消除累積誤差

9.拉鉚螺母安裝:在箱體孔位壓裝拉鉚螺母,提供穩定螺紋接口,避免薄型材滑絲

10.半成品氣密性檢查:檢測箱體空腔與液冷通道密封性,提前排查泄漏問題

11.封堵:用堵頭或密封膠封工藝孔 / 縫隙,防灰塵、水汽進入,保證液冷流量穩定

12.底護板安裝:螺栓固定底護板,防護箱體底部、強化結構與密封

13.總成氣密 + 液冷氣密:最終檢測箱體整體與液冷通道密封性,確保長期可靠

14.尺寸檢驗:用三坐標測量儀檢測關鍵尺寸(如長寬高、孔位),保證適配性

15.總成清潔:吹掃、清洗箱體,去除雜質油污,避免影響電池絕緣與密封膠效果

16.冷板絕緣耐壓檢測:給液冷板與框架加高壓,檢測絕緣性能,保障電氣安全

十六道工序共同構建起 “成型→加工→裝配→初檢→總裝→終檢” 的閉環流程。此流程的核心在于,憑借精準無誤的加工工藝以及嚴謹細致的檢測環節,竭力確保箱體能夠滿足 “結構穩固、密封良好、熱管理達標、安全合規” 的嚴格要求。

對于電池包而言,鋁型材箱體遠不只是一個 “容納盒子”它是集結構支撐、熱管理、密封防護、輕量化、電磁屏蔽于一體的綜合性解決方案。其完美滿足了電動汽車電池包對安全、重量控制、熱管理效率、開發周期的苛刻要求,成為目前動力電池與儲能電池包領域最主流、最理想的外殼方案。

在電池包鋁型材箱體的配套材料領域,凱泰電子專注于為其供應結構膠、密封膠、導熱膠、灌封膠等核心產品。

并且,該企業已與知名車企的主機廠、外協廠構建了多年的穩定合作關系。在長期的合作過程中,凱泰電子積累了極為豐富的行業實踐經驗,能夠契合箱體生產的各類專業需求。

注:以上內容參考:新能源汽車小天地公眾號《電池包鋁型材下箱體基礎知識》