隨著新國標對安全和性能的雙重要求提升,電池包集成與管理技術成為車企和電池廠的核心競爭領域。

1.結構集成類技術:從“模組化”到“車身一體化”的迭代

此類技術的核心目標是通過簡化裝配環節、減少結構件數量,提升電池包的空間利用率(直接影響能量密度)和整車結構剛性,同時降低成本。

CTM(Cell To Module,傳統模組集成技術)

定義:最傳統的集成方式,流程為“電芯串并聯組成模組→模組裝配入電池包→電池包集成到整車底盤”,是新能源汽車早期的主流技術。

技術背景:早期動力電池無統一標準,不同車企的電池、模組、電池包尺寸差異極大,導致電芯開發成本高、供應鏈適配難、維修更換不便。后期通過挖掘整車空間共性,逐步實現模組尺寸的初步標準化。

優勢:電芯被模組殼體(如金屬框架)保護充分,電池包整體強度高,成組工藝成熟、難度低,維修時可單獨更換故障模組。

劣勢:空間利用率極低—— 電芯到模組的空間利用率約80%,模組到電池包僅50%,最終電芯占比僅40%,能量密度提升受限。

現狀:隨著CTP、CTC技術普及,CTM已逐漸退出主流乘用車市場,僅在部分商用車(對能量密度要求較低,對維修便利性要求高)中應用。

CTP(Cell To Pack,電芯到電池包集成技術)

定義:跳過“模組” 環節(或簡化模組結構),將電芯直接集成到電池包內,核心是通過 “減少層級” 提升空間利用率。行業內主要分為兩大技術路線。

大模組化路線(如寧德時代CTP 1.0/2.0):提高單體電芯容量(如從50Ah提升至150Ah),將多個電芯堆疊組成“大模組”(傳統模組數量減少50%以上),再將大模組裝配到電池包,同時優化模組間的連接結構(如采用激光焊接替代螺栓連接),減少零部件數量。

無模組化路線(如比亞迪刀片電池、蜂巢能源短刀電池):將電芯設計為長薄型(如刀片電池厚度僅13mm,長度1.3-2.5m),電芯直接作為電池包的結構支撐件,省去傳統模組的殼體和橫梁,電芯直接排列組成電池包。

優勢:空間利用率比CTM提升20%-30%(大模組化約60%,無模組化可達70%以上),能量密度提升10%-15%,零部件數量減少30%以上,成本降低10%-20%。

現狀:已成為主流乘用車的標配技術,如特斯拉Model 3(采用松下無模組CTP)、比亞迪漢(刀片電池CTP)、廣汽埃安AION Y(寧德時代CTP)均采用此類技術。

CTC(Cell To Chassis,電芯到底盤集成技術)

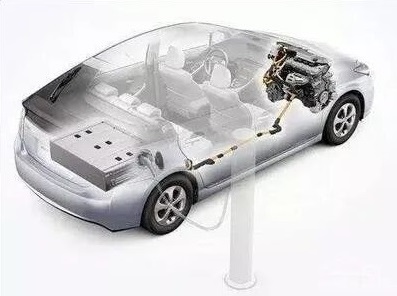

定義:進一步簡化集成環節,直接將電芯集成到整車底盤,徹底省去“電芯-模組”“模組-電池包”兩個裝配步驟,是當前集成度最高的技術路線。

技術本質:將電池包的上殼體與車身下地板合二為一,電池包不再是獨立部件,而是成為整車底盤的一部分座椅直接安裝在電池包上蓋上,電池包既提供能量,又承擔整車結構支撐功能(如抗扭、抗沖擊)。

優勢:空間利用率比CTP再提升10%-15%(部分方案可達80%以上),整車剛性提升20%-30%(如蔚來ET5的CTC方案使整車抗扭剛度提升25%),同時減少車身與電池包的連接結構件,實現整車減重5%-10%。

劣勢:維修難度極大,若單個電芯或局部電池損壞,可能需要更換整個底盤部分。

成本高:對底盤設計和電池一致性要求極高(電芯排列需與底盤曲線完全匹配)。

現狀:處于快速普及階段,蔚來ET5/ET7、小鵬G9、理想MEGA等高端車型已搭載CTC技術,預計2025-2026年將向中端車型滲透。

JTM(Cell To Joint Module,聯合模組集成技術)

定義:由車企與電池廠聯合開發的定制化模組技術,介于CTM和CTP之間,核心是基于特定整車平臺的底盤空間,共同優化模組的尺寸、布局和連接方式,實現“標準化模組+定制化集成”的平衡。

技術特點:不同于CTM的“通用模組”和CTP的“無模組”,JTM的模組尺寸和接口由車企與電池廠共同定義,既保留模組的維修便利性,又能適配整車的空間需求(如針對SUV的高底盤設計更長模組,針對轎車的低底盤設計更薄模組)。

優勢:兼顧集成效率與維修性,空間利用率比CTM高10%-15%,同時可單獨更換故障模組;適配性強,適合多車型平臺共享(如大眾MEB平臺早期曾采用JTM思路)。

應用場景:主要用于車企與電池廠深度綁定的合作項目,如上汽與寧德時代聯合開發的JTM模組、長城與蜂巢能源的定制化JTM方案,多應用于中高端車型。

2.安全管理類技術:以“熱失控防護” 為核心的主動管理

此類技術通過硬件防護、軟件算法、云端監測的協同,預防熱失控發生,或在熱失控初期控制風險,滿足新國標“2小時無起火爆炸” 要求。

彈匣電池系統安全技術(代表企業:廣汽埃安)

定義:一套“硬件防護+主動控制+云端監測”三位一體的電池安全管理體系,因電池包結構類似“彈匣”(高強度殼體包裹電芯)而得名,是當前熱失控防護的標桿技術之一。

高強度彈匣式殼體:采用超高強度鋼(抗拉強度≥1500MPa)制作電池包殼體,可承受10噸重壓(相當于10輛轎車的重量),抵御撞擊、擠壓風險。

超快充熱管理系統:采用“直冷直熱”技術(冷媒/熱媒直接與電芯接觸),快充時可快速帶走熱量,將電芯溫度控制在40℃以內,避免高溫引發熱失控。

熱失控抑制體系:在電芯間隙填充阻燃材料(如陶瓷纖維),電解液添加阻燃劑,即使單電芯熱失控,也能延緩熱量和火焰擴散,滿足新國標2小時無起火要求。

云端大數據監控:通過廣汽埃安的“云端電池管理系統”(BMS),實時監測電芯電壓、溫度、內阻等參數,提前識別電芯一致性下降、內短路等風險,主動推送預警信息。

優勢:通過了“針刺、擠壓、火燒、浸水”等嚴苛測試(如針刺試驗后無起火爆炸),同時支持“充電10分鐘續航300公里”的超快充,兼顧安全與補能效率。

材料工藝類技術:支撐集成與管理技術的底層創新

此類技術通過材料改良或工藝優化,提升電池的本征安全性和集成適配性,是結構集成和安全管理技術的基礎。

無鈷材料技術(代表企業:比亞迪)

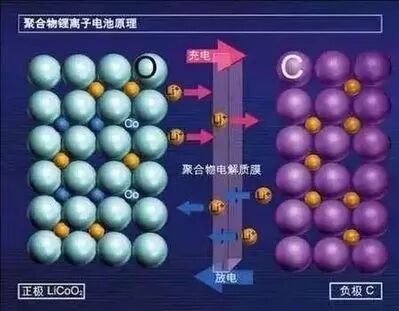

定義:采用無鈷正極材料替代傳統三元鈷酸鋰材料(如 NCM811、NCA),主流方向包括磷酸鐵鋰、富錳鎳基材料(如 NiMnO2)。

安全性提升:鈷元素易導致三元材料熱穩定性差(如 NCM811 在 200℃左右即分解),無鈷材料(如磷酸鐵鋰)熱分解溫度可達 600℃以上,大幅降低熱失控風險。

成本降低:鈷是稀有金屬,價格高昂(約 30 萬元 / 噸),無鈷材料可降低正極成本 30% 以上,推動電池整體成本下降。

資源依賴降低:中國鈷資源對外依存度超 90%,無鈷材料可減少對進口鈷的依賴,保障產業鏈安全。

應用:比亞迪全系乘用車以磷酸鐵鋰無鈷電池為主;寧德時代推出的無鈷電池已搭載于蔚來 ET5 等車型。

PART.02

刀片電池技術(代表企業:比亞迪)

定義:既是材料創新(采用磷酸鐵鋰無鈷材料),也是工藝與集成的結合 —— 將電芯設計為長薄型 “刀片” 狀(厚度 13-15mm,長度 1.3-2.5m),兼具電芯功能和結構支撐功能,是 CTP 無模組化路線的典型代表。

高安全性:磷酸鐵鋰材料熱穩定性好,疊加長薄型電芯散熱面積大(比傳統方形電芯散熱效率提升 40%),針刺試驗后無起火爆炸,滿足新國標最高安全要求。

高空間利用率:省去傳統模組殼體,電池包空間利用率提升至 75% 以上(傳統 CTM 僅 40%),能量密度可達 160-180Wh/kg(與三元電池接近)。

低成本:無鈷材料+簡化模組結構,電池包成本比傳統三元電池降低 20% 左右。

應用:比亞迪漢、唐、海豹等主力車型均搭載刀片電池,是比亞迪銷量增長的核心技術支撐之一。